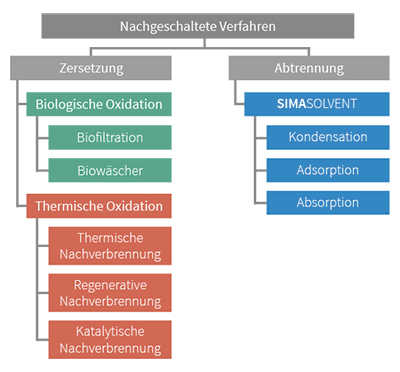

I processi di depurazione dell'aria di scarico a valle delle officine di verniciatura o dei processi di verniciatura possono essere generalmente suddivisi in 2 gruppi. Da un lato, quelli in cui gli inquinanti vengono decomposti e quindi distrutti e, dall'altro, i processi in cui gli inquinanti vengono separati e quindi rimossi dall'aria di scarico immutati nella loro struttura chimica.

Decomposizione degli inquinanti attraverso il metabolismo dei microrganismi

Biofiltrazione

I microrganismi sono collocati su un letto fisso esposto all'aria di scarico.

- Principale campo di applicazione: riduzione degli odori

- Adatto per carichi di COV: fino a 1gC/Nm³

- Efficienza di separazione dei CO: fino al 99

- Adatto per flussi di aria di scarico: fino a 100.000 Nm³/h

VANTAGGIO

- Basso fabbisogno energetico

- Nessuna emissione aggiuntiva

- Alta efficienza

SVANTAGGIO

- apporto costante di sostanze nutritive

- I VOC devono essere biodegradabili

- Condizionamento del liquido di lavaggio necessario (valore di pH)

Bioscrubber

I microrganismi sono in fase acquosa. I COV vengono assorbiti nella fase acquosa e possono così essere degradati.

- Principale campo di applicazione: riduzione degli odori

- Adatto per carichi di COV: fino a 5 gC/Nm³

- Efficienza di separazione dei COV: fino al 97%.

- Adatto per flussi di aria di scarico: fino a 100.000 Nm³/h

VANTAGGIO

- Basso fabbisogno energetico

- Nessuna emissione aggiuntiva

- Alta efficienza

SVANTAGGIO

- fornitura costante

- I VOC devono essere biodegradabili

- può essere necessario un condizionamento dell'aria di scarico prima della pulizia